1.なぜ今「リモート生産」なのか

“いつも工場で組み立てている製品を自宅で作ってみよう!”

このブログでは、いまローランド ディー.ジー.が取り組んでいる「リモート生産」について全3回でご紹介します。

みなさんもご存知のとおり、新型コロナウイルス感染症の拡大により、多くの製造業が世界的な需要の落ち込みによる生産調整や外出禁止に伴う従業員の自宅待機など、さまざまな影響を受けています。ローランド ディー.ジー.の生産部門でも同様の状況に直面し、その対策について検討していましたが、その中で「リモート 生産にチャレンジしてみよう」という声が挙がりました。

以前から、工場に来られないような不測の事態が発生した際にも、安全かつ柔軟に生産を継続させる方法や、働き方や価値観が多様化する中で、社員がイキイキと力を発揮できるものづくりの在り方などについての議論を続けていました。その時もリモート生産の可能性に関する話がありましたが、今回の新型コロナウイルス感染症による一連の出来事が、実際にリモート生産に取り組む大きなきっかけとなりました。

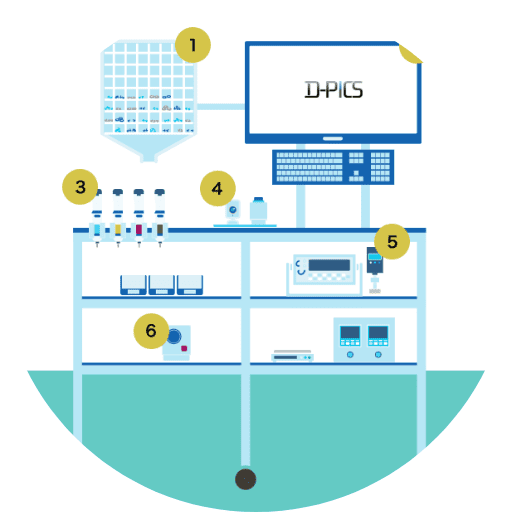

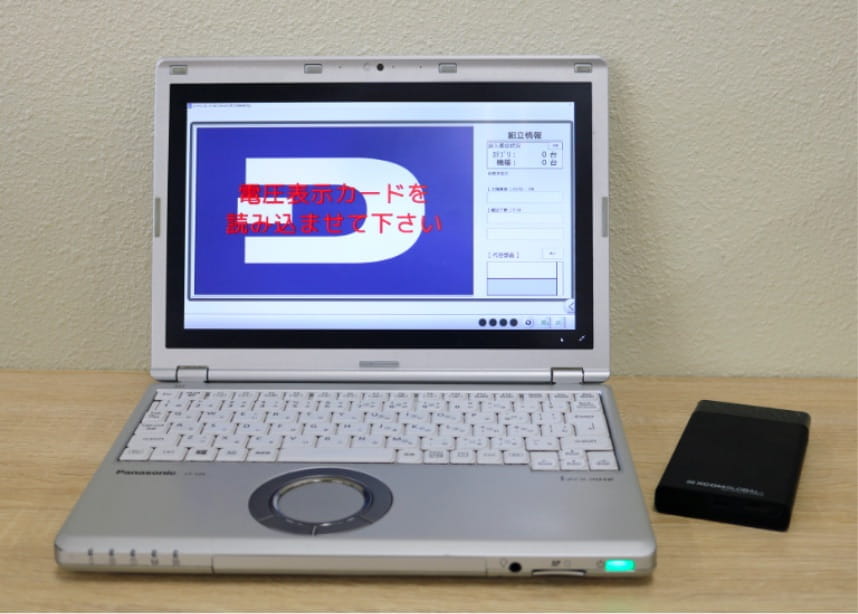

また、このチャレンジに踏み切ることができたもうひとつの大きな理由として、当社が製造部門で採用している「D-PICS(ディーピックス)」の存在がありました。D-PICSとは、ネットワークにつながった

パソコンの指示に従って作業をすることで、誰もが、どこにいても、同じ高品質な組み立てが行える当社独自のものづくりシステムです。このD-PICSを応用すれば、ふだん工場で行っている組立作業を自宅でも行えるのではないか、という仮説のもと今回の検証をスタートしました。

※D-PICSの詳細についてはこちらのページをご覧ください。

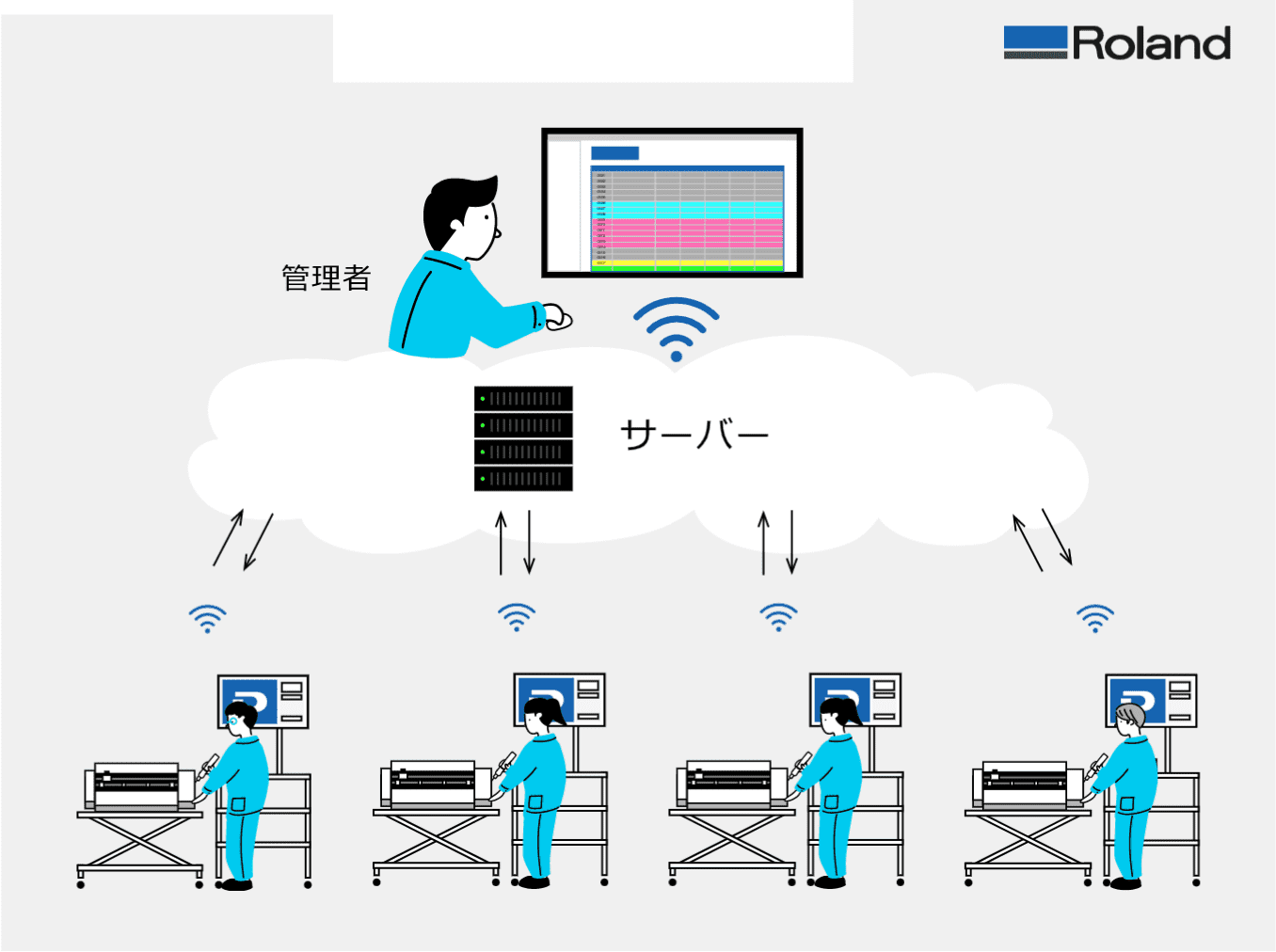

リモート生産イメージ図

従来の工場生産

工 場

リモート生産

工 場

オペレーターの自宅

オペレーターの自宅

2.「リモート生産」へのチャレンジ

この章では、リモート生産の検証内容を具体的にご紹介します。本プロジェクトは、これまで生産本部でD-PICSの改善に深く関わってきた砂子 祐也が中心となり進められました。

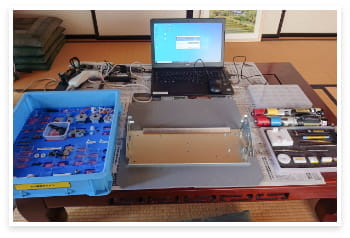

リモート生産の流れ

リモート生産は、組み立てに必要な製品の部品やパソコン、工具など一式をキット化し、工場からオペレーター(組立作業者)の自宅へ送ることから始まります。キットを受け取ったオペレーターは、パソコンをネットワークにつなぎ、サーバーから送られるデジタル作業指示書に従って組み立て/検査を実施。製品が完成したら工場に送り返す、というプロセスで行われます。

わたしたちローランド ディー.ジー.は、卓上型の小型カッティングマシンから業務用の大判インクジェットプリンターまで、さまざまなデジタル機器を生産しています。今回の検証には、当社製品の中で最もコンパクトかつ部品点数が少ない小型カッティングマシンSTIKA (ステカ)を選びました。

検証に参加するオペレーターには、リーダーの砂子に加え、熟練者と新入社員を含めた計18名を選出し、経験値によって完成度に差があるかどうかを確認するとともに、改善のための意見を幅広く集めるようにしました。

砂子 祐也(すなこ ゆうや)

生産本部 製造部

品質管理ユニット マネージャー

現在は部品の受入検査から製品の組み立て・

出荷までの品質をトータルに管理。

工 場

事前準備

部品KIT

-

長物&基板

-

外装部品&梱包箱

-

小物

-

ビス類

治工具KIT

-

治工具セット

-

ポケットWi-Fi

-

作業マット

-

ノートPC

バーコードリーダー

-

自宅に発送

-

工場へ(初めに戻る)

オペレーターの自宅

-

組み立て準備

指示に従ってKITを

テーブルの上などに配置 -

梱包

完成した製品を梱包し、

工場へ発送 -

組み立て

作業指示に従って

STIKAを組み立てる -

検査

組み立てた製品の

動作や品質などを検証

リモート生産ならではの工夫

パソコンとポケットWi-Fiは、リモート生産で重要な役割を果たします。十分な設備やスペースが整い、支援スタッフも常駐している工場とは異なり、すべての家庭にインターネットの環境が整備されているとは限らず、作業も一人で行わなければなりません。そのため、工場から自宅のパソコンに作業指示書を送ったり、作業ログを受け取ったりという基本的な役割だけでなく、作業中に問題や疑問が発生した時に工場で待機しているスタッフがビデオ通話でオペレーターを支援するためにも必要不可欠なツールです。

また、使用する部品は、欠品や輸送時の損傷を防ぐために、それぞれの形に合わせてスポンジをくり抜いた専用ボックスに収納しました。

検証結果

さて気になる結果ですが、経験値によって組み立て時間に差はあったものの、15名が設定時間内に製品を完成させることができました。また、それぞれ異なる環境下にも関わらず、工場で作ったものと変わらない品質で仕上げることができたのです。一部の参加者からは、ネットワーク接続に関する質問や組み立てミスをしてしまった場合の復旧方法などについて問い合わせがありましたが、ビデオ通話やカメラ機能を活用してスムーズに対応しました。

「これはやれるぞ」。この結果を受けて、担当の砂子は新型コロナウイルス感染症のような突発的な出来事が起こった際の対応策として機能する手ごたえを感じたと言います。

これまでも、ネットワークにつながったパソコンの指示に従って作業すれば、工場以外の場所でもものづくりが行えるだろう、と考えてはいましたが、今回の検証によりその仮説を実証することができました。

一方で、自宅の作業スペースが十分に確保できず、工場と比較して作業性が悪くなってしまったなどの課題も見つかりました。また、作業中は常にインターネットに接続をしている必要があるため、ネットワーク環境の整備や強化の必要性を再確認しました。

-

電動ドライバーの音が思ったより大きかったです。一人暮らしの部屋で作業したので近隣の方の迷惑にならないか心配でした。

-

実家で大きめのテーブルを使えたのでスムーズに作業できました。小さいテーブルしかなかったら作業しにくかったと思います。

-

とても楽しみながら組み立てることができたので、貴重な経験になりました。もっと広い作業スペースがあると良いと思います。

-

3.「リモート生産」から見いだした多くの可能性

このリモート生産の検証を通じて “製品は工場で作る”という従来の固定概念にとらわれない、柔軟で新しいものづくりの実現性を確認することができました。また、リモート生産や、そのベースとなったものづくり支援システム「D-PICS」が持つさまざまな可能性を感じました。

ものづくりのリスク回避

ひとつは、新型コロナウイルス感染症のような突発的な出来事が起きた際のリスク対策としての可能性です。

一か所に多くの人が集まることが難しかったり、外出禁止に伴い社員が自宅待機になったりした時にも、働く人の不安を軽減しながら安全に生産を継続することができます。また、大きな工場で集中して生産するやり方とは異なり、コンパクトな拠点で分散して生産することで、自然災害や地政学的リスクへの備えになるだけではなく、人の移動のコストや時間の削減などにもつながります。

働き方の多様化

次に、多様化する働き方への対応策のひとつになるという可能性です。

場所にとらわれないものづくりは、子育てや介護などで出社が難しい人が働き続ける手助けにもなるでしょう。働きたいという気持ちを持ちながらもさまざまな事情により諦めざるを得ないことは、本人にとってはもちろん、会社にとっても大きな損失です。同じ会社で勤め続けることによって得られる経験やノウハウは、両者に大きなメリットをもたらします。一般的にリモートワークと聞くと、事務職などの限られた人びとのための働き方というイメージがありますが、わたしたちがチャレンジしている「リモート生産」がもっと広がっていけば、より多くの人びとがイキイキと働ける社会の実現に貢献できると考えています。

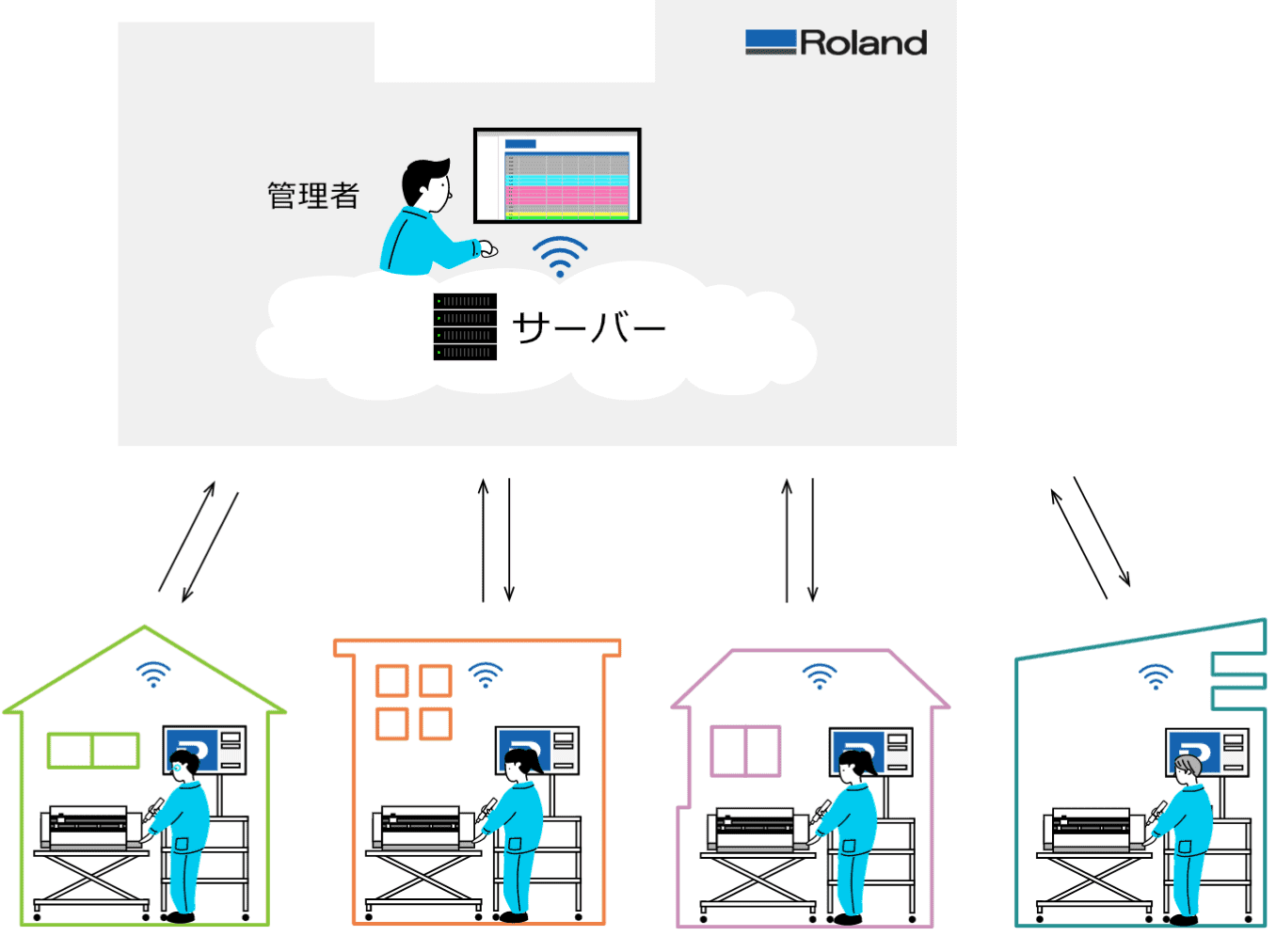

製造業の地産地消

もうひとつは、 “製造業の地産地消”の実現という可能性です。

工場と18名の自宅をつないで行った今回のリモート生産の検証は、「工場とネットワークでつながることで、さまざまな場所にいる、異なるスキルを持った人たちが、同じ高品質な製品を作ることができる」という可能性を実証しました。そして、「自宅」を「諸外国」に置き換えてみると、必要な部品があれば、現地の注文に応じて、現地で必要な数量を同一品質で生産して、最短で届けるという、まるでグローバル規模での地産地消のようなものづくりの可能性が見えてきます。一拠点で大量に生産したものを、世界各地にデリバリーするやり方と比べ、お客様が注文してものを受け取るまでのリードタイムを短縮できるだけではなく、輸送コストやそれに伴うCO2排出量の削減にもつながります。さらには、現地で必要なものを現地の人が作ることで、製品への愛着や信頼感が増したり、地域経済に貢献したり、といったメリットも生み出します。

最後に

今回の検証で、さらに気づいたことがあります。それは、リモート生産は単に工場ではない場所でのものづくりを実現するだけでなく、製造業以外での活用の可能性も秘めているのではないかということです。「例えば、わたしの家では、子供たちが興味津々だったので、実際に組み立てをさせてみたのですが、とても楽しそうに作業をしている姿を見て、ものづくり教育などの分野においても可能性があるのではないかと思いました」と担当の砂子は言います。

また、“デジタルデータとネットワークを活用して専門的な知識やスキルを持った人しかできなかったことを、誰もがどんな場所でも同じレベルで実現することを可能にする”という、このものづくりシステムの特長を活かしていけば、医療や伝統工芸、外食産業、アミューズメントなど幅広い分野で活用できるポテンシャルを持っていると感じました。

これからも、D-PICSをベースにしたリモート生産システムの技術を進化させていくことで、時代のニーズや社会環境の変化に対応した「新しいものづくりの創造」に貢献していきたいと思います。今後のローランド ディー.ジー.にご期待ください!