ドイツの自動車メーカーであるメルセデス・ベンツは、ベルリン工場のスマートファクトリー化を進めています。

メルセデスはこれまでも自動車製造において、ITの活用を推進してきました。

これによって、世界中の工場における製造状況をリアルタイムで把握することを可能にし、生産管理の効率化を図っています。

自動車製造ラインはロボットによる加工も進められていますが、人の手によって行われる工程も少なくありません。

その中で課題になってくるのは、製造ラインにおいて、ボルトやナットの締め忘れや誤ったパーツの使用などのヒューマンエラーをなくすことです。

そこで、パーツの管理や適切なトルク管理をドライバーに取り付けたセンサーなどのデジタル機器によって管理することで、ヒューマンエラーを防ぐ取り組みも進められています。

これらのデータは製造番号と紐づけることで、トレーサビリティを可能にします。トレーサビリティとは、市場で不具合が発生した場合、その個体の製造番号を元に、製造工程で使用された部材や作業担当者、作業内容が特定できる仕組みです。いち早くこの仕組みを導入しているメーカーでは、二次元コードを各パーツに刻印し、製造番号を管理しています。トレーサビリティが実現すると、不良発生案件に対して関連する各工程を定量的に分析できるため、不良率の低減にも効果を発揮します。

また、リコールを義務づける法律の制定などの状況もあり、自動車製造においてトレーサビリティはますます重要になっています。

日本国内でも、同様の取り組みが始まっており、今後は自動車メーカーだけでなく、効率化や不良防止のために、さまざまな業界においてデジタルの導入が進んでいくことでしょう。

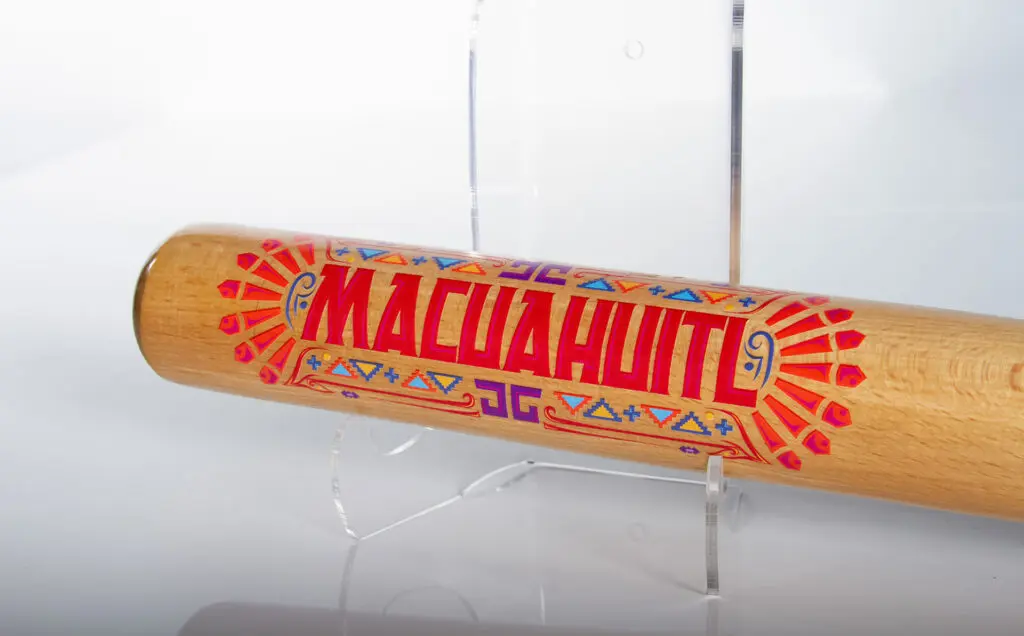

スポーツ用品のオリジナル印刷事例を紹介">

スポーツ用品のオリジナル印刷事例を紹介">

![ワンフェス2023 [夏]出展!<br data-src=](https://d-bridge.rolanddg.com/cms/wp-content/uploads/2023/08/eye_1-1-1024x1024.jpg.webp) ローランド ディー.ジー.によるデジタルソリューションはフィギュア・プラモデル製作にどう生かせるのか">

ローランド ディー.ジー.によるデジタルソリューションはフィギュア・プラモデル製作にどう生かせるのか">