おりも みか

製造業ライター

2022年6月22日~24日に東京ビッグサイトで開催された「日本ものづくりワールド2022」(主催:RX Japan株式会社)。感染症対策をした上での開催でしたが、3日間を通して来場者数は5万人近くに上りました。会場内は活気にあふれ、「コロナ前のよう」という声が至るところで聞かれたのが印象的でした。

今回はその中のひとつである「第5回次世代3Dプリンタ展」に出展していた企業の中から、特に興味をひかれたブースをご紹介致します。

ローランド ディー.ジー.

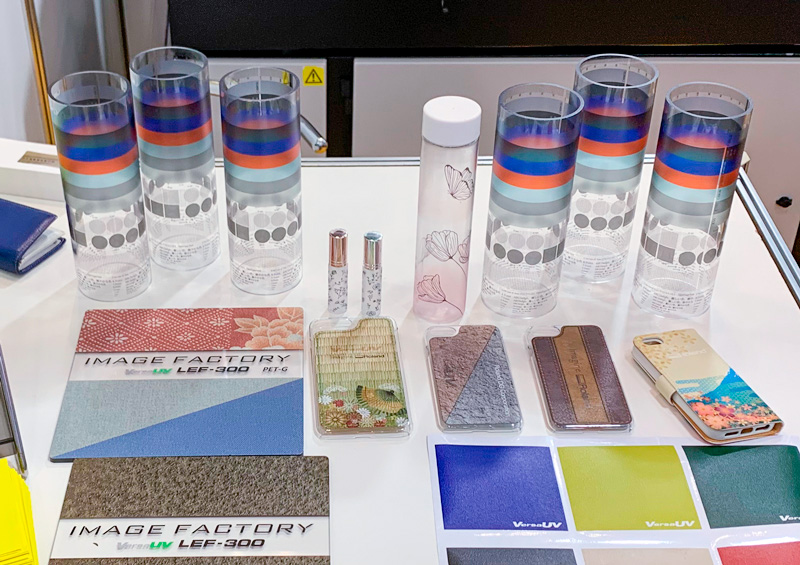

UVプリントでシボなどの質感を再現できるインクジェットプリンター「VersaUV LEC2-330」の実機、サンプル展示が行われていました。

印刷だけでなく、カッティング・ダイカットを行うことも可能なため、この一台でデカールやステッカーの製作を完結することができます。

シボや木目の凹凸など、指で触れた感触は印刷だということに気づかないほど。シボの感触を触って確認することができるので、プラスチック製ボタンや自動車の内装などの製品開発段階におけるサンプル製作など用途は広がります。

松山塗料商事

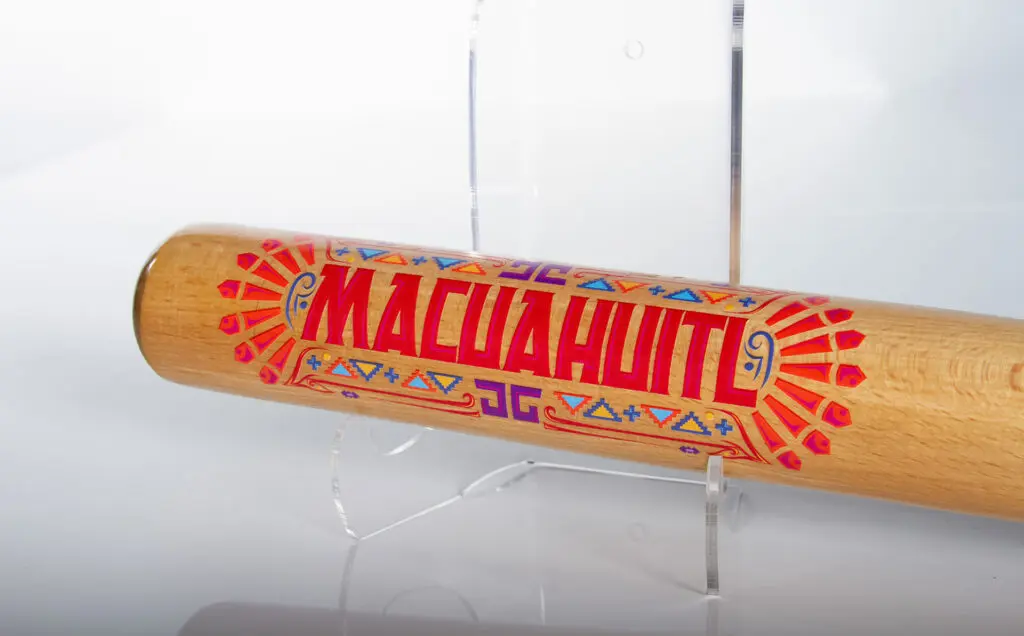

ローランド ディー.ジー.社のUVインクジェットプリンター「VersaUV LEF-20/200・LEF2-200/300」用に自社開発した回転治具「MTG-360RJ」を展示していました。

インクジェットプリンターはその性質上、曲面への印刷は不得手としています。同社は円筒形の印刷対象物を回転させて印刷が行える治具を開発しそれらに対応しました。治具はマグネットで装着するため取り付けも簡単です。

SDGsの取り組みの中で定着しつつあるマイボトルの容器など、円柱形状へのオリジナル印刷の需要は高く、UVプリントビジネスの幅が広がります。

スワニー

「デザインファクトリー」は株式会社スワニーが提唱する新しいものづくりのシステムです。スワニー、ローランド ディー.ジー.、C&Gシステムズ、丸紅情報システムズ(MSYS)の4社がパートナーシップを組んで提供しており、導入事例としてブラザー工業の講演が行われました。

デザインファクトリーは、設計者やデザイナーが自ら試作・少量生産を省スペース、コンパクトに行うことを目的としています。3Dプリンター、切削加工機、小型射出成型機というハードウェアと、CAMをはじめとするソフトウェアのパッケージとなっています。試作品そのものを作るのではなく、3Dプリンターと切削加工機で樹脂型デジタルモールドを造形し、量産材料を使用して射出成形してしまうという、発想の転換ともいえるソリューションです。これによって、従来の3Dプリンターでは難しかった量産クオリティの試作が可能となります。

量産材料を使用するため、信頼性・耐久性試験などの検証・評価もしっかりと行うことができ、成形不具合などを事前に確認することができます。

3Dプリンター特有の積層痕や精度の調整は、従来の切削加工技術を利用します。すべてを切削加工で製作するよりも、3Dプリンターで樹脂型を作り、仕上げに切削を組み合わせることで、高品質のデジタルモールドを圧倒的に短い加工時間で製作できます。このソリューションで使われているローランド ディー.ジー.社の切削加工機「MDX-540S」や「MDX-50」は、省スペースでオペレーションも容易です。

樹脂型で製品の設計・検証を行った後は、アルミ型を切削し、量産成形にスムーズに移行することができます。コンパクトモールドシステムを採用しており、製品部の入れ子以外の金型は汎用部品で済み、金型費用を大幅に削減することができます。3000個までであればデザインファクトリー内で量産も完結できてしまうというわけです。

ブラザー工業では、デザインファクトリーを導入し、開発や試作にかかる費用・時間の大幅な削減に成功しました。しかし、3Dプリンターで造形したものを切削加工するためには、治具や切削しろなどを踏まえた設計が必要となり、工数がかかります。そこで、3D CADの形状データのままで、切削加工に必要な切削領域を自動形成できる独自の形状変換アプリを制作。

これにより、余計な工数や手間がかかることなく、設計現場が作りたいものをすぐその場で製作できる環境システムの構築に成功したのです。

ブラザー工業の矢澤宏明氏による、デザインファクトリー導入効果のレクチャー(出典:ブラザー工業株式会社)

開発コストの削減、期間の短縮が先行してしまい、日本の製造現場は「失敗ができない」環境になっています。しかし敢えて「チャレンジして失敗ができる環境」を作ることで、若手技術者のスキル向上と、斬新な製品の開発が行われれば、より競争力のあるものづくりが可能になるかもしれません。デザインファクトリーはそのような期待感を持たせてくれます。

3D SYSTEMS JAPAN

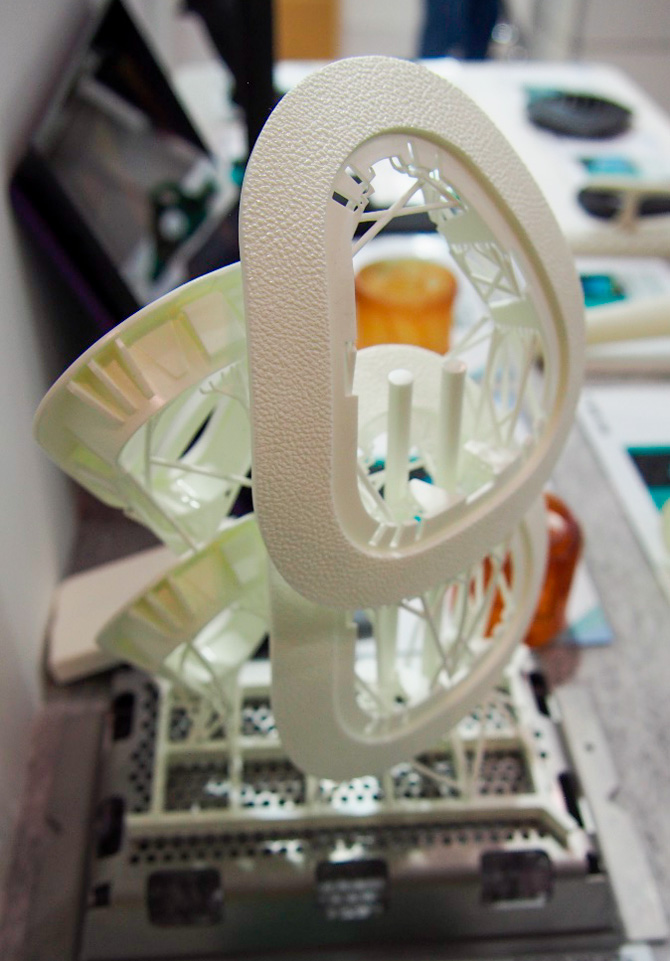

ブースには吊り下げ式光造形3Dプリンター「Figure4」の実機が展示されており、そのサイズ感とシンプルな外観はウォーターサーバーのようで、オフィスにおいても威圧感や違和感を与えません。

高速に精密な造形が可能で、オフィスで設計データからそのまま試作品を製作し、設計に反映させるといった開発段階での使用に適した仕様となっています。

手動で材料供給するため、素早く材料を切り替えることができるのが特徴です。さまざまな材料で簡単に試作品を作ることができるので開発リードタイムの短縮が期待できます。

細かなシボの再現率も高く、外観品質は3Dプリンターで造形したとは思えないほど。多品種少量生産であれば量産にも活用できるでしょう。

JAPAN 3D PRINTER

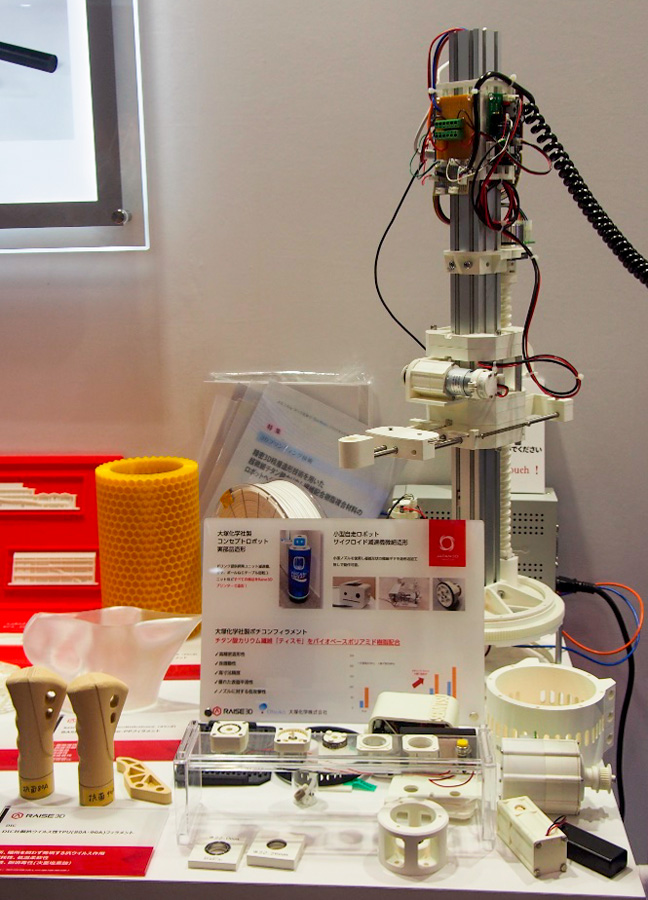

ブルーの筐体が涼しげで、円筒状のかわいいロボットがイオンウォーターを手渡してくれました。ポカリスエットで有名な大塚化学社製のコンセプトロボットです。

残念ながらロボット自体は撮影不可でしたが、ロボットを動かす内部ユニットのギヤやボールねじといったプラスチック部品はすべて3Dプリンターで造形したもの。摺動性に優れた大塚化学社製ポチコンフィラメントを使用しています。

微細なギヤも追加工せず、滑らかな動きを可能にしています。

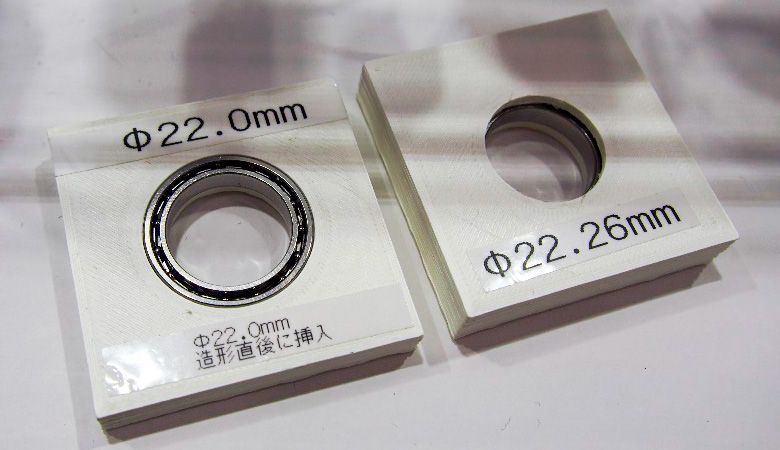

造形直後に金属部品を挿入することでインサート造形も可能となり、3Dプリンターを活用した部品製作の幅の広がりを感じました。

XYZ PRINTING JAPAN

粉末焼結方式(SLS)3Dプリンター「MagPro230」シリーズを展示していました。粉末状の材料にレーザーを照射して造形する方式で、造形品は粉の中から発掘するように取り出します。3Dプリンターはサポート材やランナー部品が多く、材料のムダが多く出てしまうことが課題ですが、SLSであればサポート材は不要。さらに残ったパウダーは再利用が可能なため、コストパフォーマンスにも優れています。ナイロンに加えカーボンが50%配合された3Dプリンター材料であるCB-50は、TOYOTA社の検査治具としての実績があり、高い機械強度、耐熱性、耐薬品性を持ち、量産にも耐えるグレードです。

組立てず、造形したままの状態で内部のギヤが連動して回すことができるのは驚きです。アイデア次第でさまざまな部品・製品に活用が期待できます。

HOTTY POLYMER

世界初のシリコーン100%LAM方式(液体積層造形)3Dプリンター「innvatiQ LiQ320」の実機展示を行っていました。

展示されている臓器関連サンプルは目を引きます。

医療分野での3Dプリンターの用途は徐々に広がりを見せていますが、安全面や強度などの面で課題がありました。シリコーン100%の造形が可能になったことで、今後より多くの医療現場での活用が進んでいくでしょう。

各個人に合わせたパーソナライズが必要な医療機器と3Dプリンターの親和性は高く、今回の展示会では臓器に限らず、歯科部品、義肢などの製品が多く見られました。これまで非常に高価であったこれらの医療分野での活用が、さらに身近になっていくことが期待されます。

3D Printing Corporation

SDGsやカーボンニュートラルへの対応として、プラスチック材のリサイクルは関係するすべての会社にとって他人ごとではありません。3Dプリンターにおいても、サポート材やランナー、失敗作など日々たくさんの廃プラスチックが出ます。

そういった問題に対するソリューションとして紹介されていたのが3DEVOフィラメントメーカーです。卓上サイズで、ペレットや廃プラスチックの粉砕材から3Dプリンターに使用できるフィラメントを製作します。

3D Printing Corporationでは、さらに海洋や自然界に廃棄されたペットボトルなどの廃プラスチックを回収し、フィラメントとして再利用する事例の紹介も行っていました。

材料を配合してオリジナルのフィラメントを製作することも可能で、リサイクルだけでなくさらに付加価値を高めたアップサイクルとしての活用が広がりそうです。

CARBON

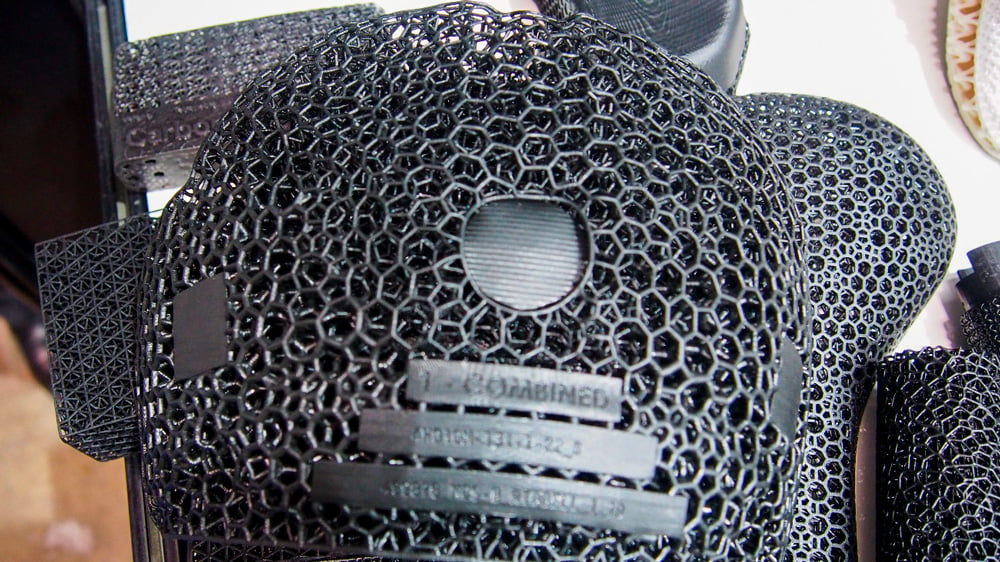

女子バレーボールの鍋谷友理枝選手のゴーグルは、スポーツゴーグルを展開するSWANS社とCARBON社の共同で開発されました。目を守るためのクッション性と、激しい運動にも対応する装着感、そしてバレーボールに必要な広い視野を確保し、なおかつ3か月という短い開発期間を実現したのは、ものづくりのノウハウと3Dプリンターです。

CARBON社の「M2プリンター」で作られるメッシュ構造は、部位によって密度や太さを変えることで、1パーツ内で固さを調整することができます。アメリカンフットボール用のヘルメットや、スニーカーのソールなどでも実績があります。

CARBON社の3Dプリンターは、酸素を供給することで表面に20~30ミクロンの薄い層を意図的に硬化させずに徐々に積み上げるため、滑らかな構造になることが特色です。これにより、積層方向に関わらず機械的強度を保つことができるといいます。さらにUVと熱を併用することによって強固な物性を得ることができるということです。

まとめ

今回の「次世代3Dプリンタ展」では、各社が特徴ある3Dプリンターを提案していました。大きな造形物や精密な造形物、さまざまな素材や強度、物性、スピードや精密性など、ユーザーはそれぞれが自らの用途に合った製品を選ぶことができるようになっています。

さらにその上で環境への配慮や、新しいものづくりを感じさせるソリューションを提案している企業が多く、製造業の転換期にあることを感じさせました。

ますます新しい技術が開発される3Dプリンター業界から今後も目が離せません。

スポーツ用品のオリジナル印刷事例を紹介">

スポーツ用品のオリジナル印刷事例を紹介">

![ワンフェス2023 [夏]出展!<br data-src=](https://d-bridge.rolanddg.com/cms/wp-content/uploads/2023/08/eye_1-1-1024x1024.jpg.webp) ローランド ディー.ジー.によるデジタルソリューションはフィギュア・プラモデル製作にどう生かせるのか">

ローランド ディー.ジー.によるデジタルソリューションはフィギュア・プラモデル製作にどう生かせるのか">