Giovanni Re

Roland DG Mid Europe アカデミースペシャリスト

モデリングマシン、スキャナー、3Dプリンター、カッティングプロッター、大判プリンター、彫刻機、レーザー彫刻機などのあらゆるデジタル機器に精通し、2003年以来、ローランド ディー.ジー. アカデミーにて1万人以上のユーザートレーニングに携わり、デジタルファブリケーションの魅力を発信し続けている。イタリアのコミュニティ「Artigiano Tecnologico」(技術職人)の創設者として、ビジュアルコミュニケーションとデジタルクラフトマンシップの分野における研究、トレーニング、文化的普及に取り組み、TEDxをはじめとする数百のイベントにも登壇。その活動域は大学、ファブラボ、さまざまな教育機関に及ぶ。また、書籍「#CommunityManager」の著者、wow-meter(ワオメーター)の発明者、IoT Visual Interactive Communicationの創設者でもある。

モットーは「知る、やる、やり方を知る、人に知らせる」。

Giovanniの活動は、www.giovannire.blogspot.itでフォローできます。

写真の下にあるQRコードで、彼のソーシャルメディア・アカウントもアクセスしてみてください。

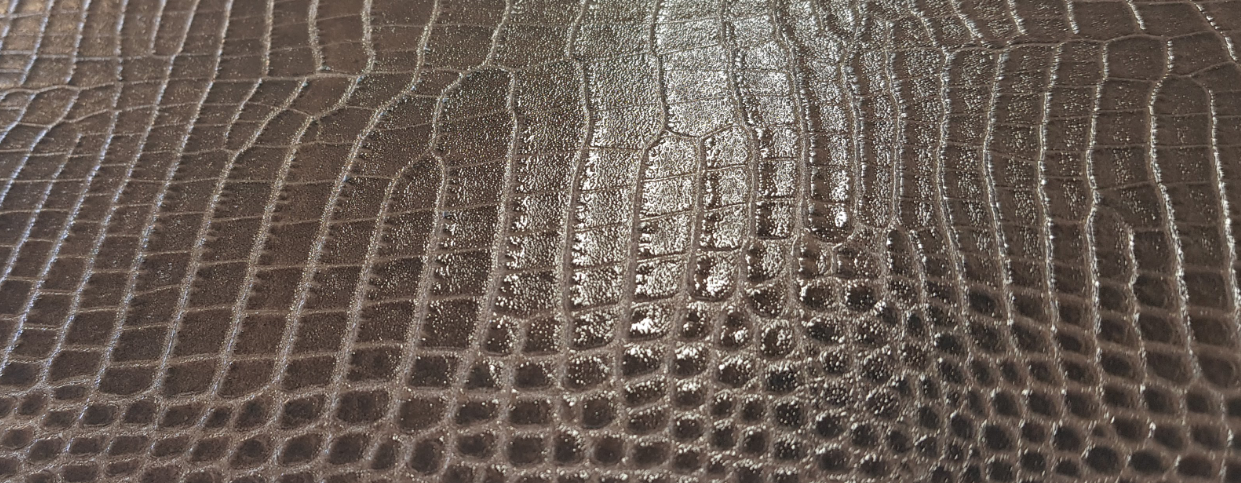

革へのプリント技法

さて、そんな複雑な工程を経た革に、どのようにプリントするかについてお話しします。伝統的ななめしの世界では、早くからさまざまなプリント技術が導入され、試行錯誤を繰り返してきました。各タンナーは実験的に独自のソリューションやレシピを作り上げ、それが彼らの企業価値になっています。

主なプリント技法としては、スクリーン印刷、パッド印刷、デジタル印刷などがあります。いずれも、皮革の種類や工程、用途に合わせて、使用するインクをタンナー内で調整することが多いです。着色剤は、アクリル樹脂やポリウレタン樹脂、有機顔料や非有機顔料などの原料から、たびたびタンナー内で独自開発されます。疎水性または撥水性を持つ皮革へのインクの密着性、濡れ性、つまりは印刷適正を確保するための前処理剤(プライマー)も同様です。前処理の手法として、大気圧プラズマを使用したプラズマ前処理など、他の技術を用いることもあります。

革へのデジタルプリント

さまざまな印刷技術の中でも、最近注目されているのがデジタルプリントです。前編の冒頭で述べたように、消費者ニーズの多様化によりデザインのバリエーションが増え、さらにはパーソナライゼーションと呼ばれる特定の顧客向けにカスタマイズされた独自のデザインやサービスへのニーズが高まり、デジタルプリントはこれらのニーズに応える最適な方法なのです。デジタルプリントでは、用途に応じて水性、エコソルベント、UVなどのインクを使用した各種インクジェット技術が採用されています。

革にプリントする場合、最も一般的な搬送方式はフラットベッドと呼ばれるものです。この方式では、革を伸ばしてプラスチック板に貼り付け、テーブル状の台に置いて平坦性を確保します。

水性インクジェット

自動車や靴など、高い耐摩耗性が求められる分野では、本物のタトゥーのように革の奥まで浸透する水性インクが使用されることが多いです。しかし、白地や淡色の革にしか使えないという制約もあります。また、低粘度のインクであるため、インクの吐出制御を正確に行える専用のプリンターが必要です。要求される生産性を確保したり、使用する水性インクの種類に合わせるため、特に粘度が非常に低いインクやプリントヘッドのストレスが大きいインクを使用する場合は、タンナー内でプリンターへの大きな改造が必要になることが多いのも事実です。

エコソルベントインクジェット

革への印刷に使用されるインク技術として、ある程度の低温加熱でインクを定着させることで優れた弾力性と密着性を実現するエコソルベントがあります。このインク方式は革の風合いをより自然に保ち、本来の質感を損なうことなく仕上げることが可能です。より高い耐久性が求められる分野(自動車、家具)では、印刷後に透明な保護膜(通常は2液性ポリウレタン)を蒸着し、耐摩耗性や耐溶剤性を高めています。

UVインクジェット

デジタルプリントの中でも、革表面に薄い膜を形成するUVインクは、特にファッション関連の用途に適しています。UVインクは水性インクと異なり、染色や着色された革にプリントできるのが大きな特長です。革の柔軟性を考慮すると、通常伸縮性があり、基材との密着性が高いインクが好まれます。

UVインクジェットプリンター「LEC2-640S」による白地の革へのデジタル3Dプリントテクスチャー。

イタリアの皮革産業向けに、革プリントソリューションを専門に提供するRam System社のCEO、ロベルティーノ・パオロニ氏によると、「UVデジタルプリントを活用すれば新しいデザインアイデアを繰り返しオンデマンドでサンプリングできるため、一般的に皮革製品メーカーのポートフォリオが約10%増加される結果となる」とのことです。UVデジタルプリントの採用有無は、タンナーが実施するストレステストにおける耐摩耗性と耐屈曲性試験結果に基づいて決定されることが多いです。安定したプリンター運用のためには、プリンターメーカーから提供されたオリジナルのUVランプ、ソフトウェア、UVインクを改造せずにそのまま使用することが最善です。UVインクの中には、幅広い種類のなめし加工された革に顕著な性能を発揮するものがありますし、市場のニーズに合わせてさまざまな前処理を施すことが有効な場合もあります。

また、低溶剤インク同様、より高い耐久性能が求められる分野(自動車、家具)では、耐摩耗性や耐薬品性を高める後処理が必要になる点も忘れてはなりません。

まとめ

今後は、さらに幅広い種類の革に印刷できる、デジタルプリント用インクのニーズがますます高まると予想されます。多様化する皮革産業からのさまざまな要求に応えるため、デジタルプリントソリューションのさらなる発展が期待されます。

取材協力

Ram System srl

https://www.ramgroup.it/

理想について

理想について